- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Stemplingsteknologi

2024-05-16

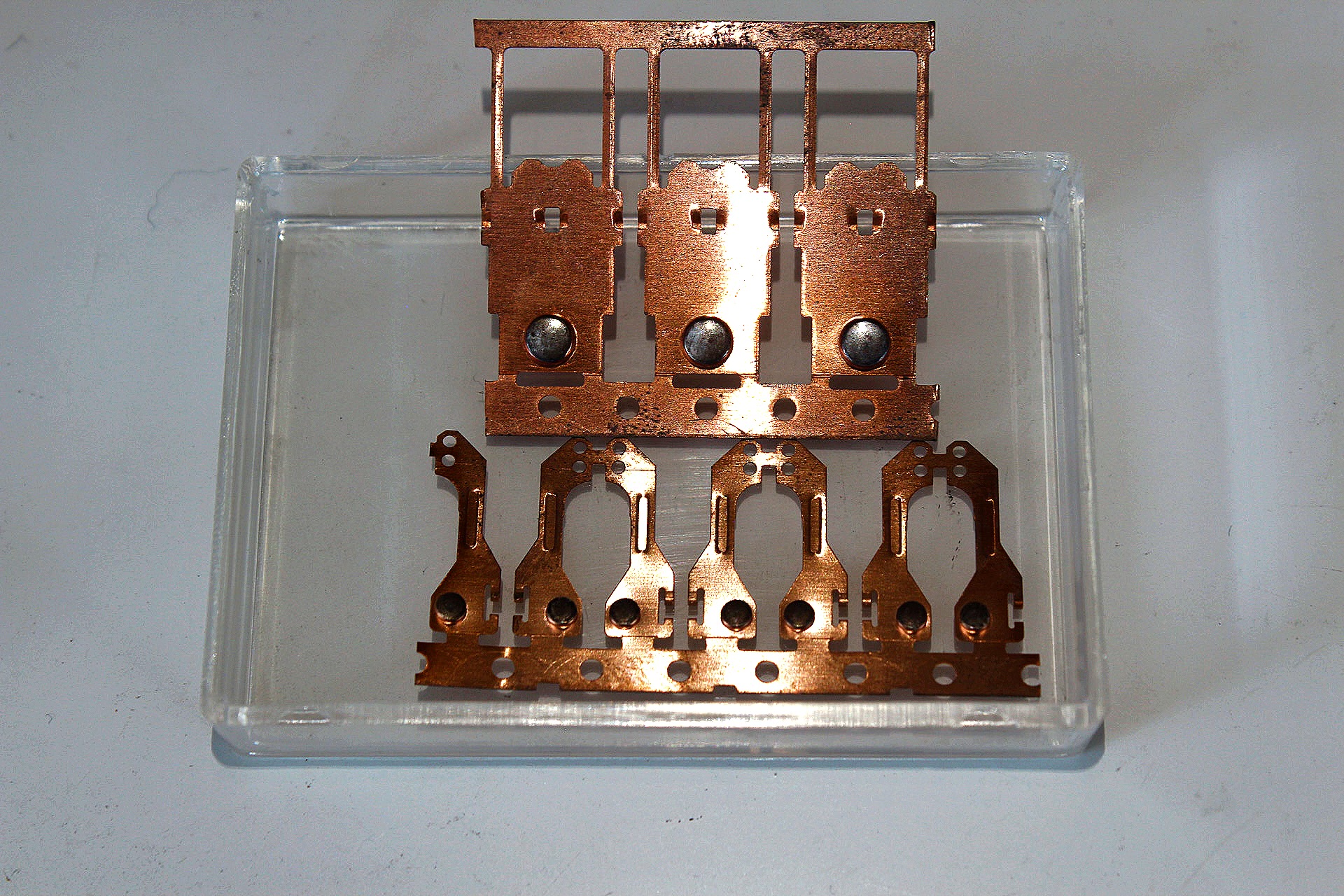

Å behandle metallplaten til den nødvendige formen er kaldformingsprosessen. Standard kaldformingsteknologi er metallbearbeiding inkludert stempling, smiing, ekstrudering, valsing og tegning. Stempling er den mest populære kaldformingsteknologien innen metallbearbeiding og brukes i flere bransjer, inkludert bilindustri, elektronisk kommunikasjon, romfart, konstruksjonsmaskinvare, etc.

Hva er metallstempling?

Stempling er en produksjonsmetode som bruker trykket fra en stemplingsmaskin for å konvertere metallspoler eller plater til den nødvendige geometriske formen på en designet formet form. Ved å bruke stemplingsprosessen kan produksjonseffektiviteten forbedres i størst grad og presisjonsmetallstemplingsdeler kan produseres. Ved å optimalisere prosesser, systemer og verktøy blir stemplingen mer industrialisert.

Stemplingsmaskin, stanseform og stanse er tre viktige komponenter i stemplingsprosessen. Tilpassede deler krever tilpassede former, send prøver eller tegninger, og HY-ingeniører vil gi deg en gratis evaluering og tilbud. Du tror kanskje at metallplaten vil produsere mye skjæreavfall under stanseprosessen. Med utviklingen av teknologien produseres det nå mindre og mindre avfall. Gjennom utformingen av formmatingen vil det ikke bli igjen avfall.

Avhengig av kompleksiteten til delen, kan produksjon av hver del kreve mange trinn, inkludert stansing, blanking, preging, flensing og bøying.

Hvilke materialer kan stemples?

Stempling fungerer på metalldeler samt enkelte plast- og komposittmaterialer. Følgende er ofte brukte materialer for stempling:

·•Jerndeler

·•Aluminium

·•Kobber

·•Messing

·•Titan

·•Nikrom

·•Polystyren

·•Polypropylen

·•ABS

·•Karbonfiber

·•Aramidfiber

Typer stemplingsprosesser

I henhold til standard stemplingspraksis er det fire prosesser: progressiv matris, fire-slide, dyptrekking og korttidsstempling.

1. Progressiv stansing

Progressiv stempling er en svært effektiv stemplingsprosess som ofte brukes til å produsere komplekse deler i store volumer. I den progressive stemplingsprosessen passerer metallplaten gjennom en serie støpestasjoner, og utfører gradvis flere stemplingsoperasjoner for til slutt å fullføre produksjonen av delen.

Hovedtrekkene til progressiv stansing inkluderer:

•Multi-stasjon design: Progressiv stansing er utstyrt med flere stasjoner, som hver utfører spesifikke stemplingsoperasjoner. Ved å passere gjennom forskjellige arbeidsstasjoner én etter én, utføres flere stemplingsoperasjoner kontinuerlig for å fullføre formingen av komplekse deler.

•Automatisk drift: Progressiv stansing bruker vanligvis automatisert utstyr til drift, inkludert fôring, posisjonering, stempling, tømming og andre prosesser. Denne automatiseringen øker produktiviteten og konsistensen og reduserer muligheten for menneskelige feil.

•Høy presisjon og repeterbarhet: Fordi hver stasjon nøyaktig kontrollerer posisjonen og kraften til stemplingsoperasjonen, er progressiv stansing i stand til høy presisjon og repeterbarhet, noe som sikrer at hver del er av jevn størrelse og kvalitet.

•Rask produksjon: Progressiv stansing kan kontinuerlig produsere et stort antall deler på kort tid, noe som forbedrer produksjonseffektiviteten og produksjonen.

•Allsidighet: Progressiv stansing kan utføre flere stemplingsoperasjoner samtidig, for eksempel blanking, stansing, bøying, etc., noe som gjør den egnet for produksjon av ulike former og typer deler.

Progressiv stansing er mye brukt i bilindustrien, elektronisk utstyr, husholdningsapparater, romfart og andre felt, og er spesielt egnet for produksjon av komplekse metalldeler og komponenter.

2. Fire skyve stempling

Fire-slids stempling er en spesiell stemplingsprosess som brukes til å produsere kompleksformede metalldeler. Den bruker en stans med fire lysbilder for å fullføre flere stemplingsoperasjoner ved å kontrollere bevegelsen til fire lysbilder.

Nøkkelfunksjoner ved stempling med fire lysbilder inkluderer:

•Fire-slide stanse: En fire-slide punch har fire glidere som kontrollerer forskjellige stemplingsoperasjoner. Hvert lysbilde kan bevege seg uavhengig, noe som gir fleksibilitet og allsidighet.

•Produksjon av komplekse deler: Stempling med fire glidere er egnet for fremstilling av deler med komplekse former, som bøying, torsjon, tannhjul, fjærer osv. Ved å kontrollere bevegelsen og posisjonen til de fire glideblokkene kan komplekse deler dannes.

•Høy presisjon og stabilitet: Fire-slids stempling har høy presisjon og stabilitet, og produserer deler med jevn størrelse og kvalitet. Ved nøyaktig å kontrollere bevegelsen til sleiden og stansekraften, kan presise formingsresultater oppnås.

•Effektiv produksjon: Stempling med fire lysbilder kan fullføre flere stemplingsoperasjoner på kortere tid, noe som forbedrer produksjonseffektiviteten og produksjonen. Den er egnet for masseproduksjon av deler som krever høyhastighetsproduksjon.

•Bredt utvalg av anvendelige materialer: Stempling med fire glidere er egnet for ulike metallmaterialer, som stål, aluminium, kobber, etc. Den kan håndtere materialer med forskjellig tykkelse og hardhet for å møte kravene til ulike deler.

Fire-sliders stempling er mye brukt i bilindustrien, elektronisk utstyr, husholdningsapparater, maskinvareprodukter og andre felt. Det er en effektiv, fleksibel og presis stemplingsprosess som kan brukes til å produsere komplekse former og krevende deler.

3. Dyptegning og stempling

Draw-stempling er en metallstemplingsprosess som brukes til å transformere flate metallmaterialer til dype, tredimensjonale former. Den danner ønsket form ved å strekke metallmaterialet inn i en form.

Hovedtrekkene ved dyptegningsstempling inkluderer:

•Dybdeforming: Dyptrekkingsstempling egner seg for fremstilling av deler med dybde, som sylindriske deler, skålformede deler, koniske deler osv. Ved gradvis å strekke og deformere metallmaterialet kan ønsket dybde og form oppnås.

•Molddesign: Dyptegningsstempling krever spesialdesignede former for å imøtekomme deformasjon og strekking av metallmaterialer. En form består vanligvis av en dyse og en toppform som jobber sammen for å danne ønsket delform.

•Høy presisjon og konsistens: Dyptegningsstempling har høy presisjon og konsistens, og kan produsere deler med samme størrelse og kvalitet. Ved nøyaktig å kontrollere formen på formen og deformasjonen av materialet, kan presise formingsresultater oppnås.

•Multi-stage forming: Dyptrekking stempling krever vanligvis flere stemplingsoperasjoner, som hver gradvis øker graden av strekking og deformasjon av materialet. Kombinasjonen av disse prosessene gir mer komplekse delformer og større dybde.

•Materialvalg: Dyptrekkingsstempling er egnet for ulike metallmaterialer, inkludert stål, aluminium, kobber, rustfritt stål osv. Materialvalg avhenger av kravene til delen, faktorer som styrke, korrosjonsbestandighet og kostnad.

Dyptegningsstempling er mye brukt i bilproduksjon, produksjon av husholdningsapparater, romfart, industrielt utstyr og andre felt. Det er en effektiv, presis og økonomisk formingsprosess som kan brukes til å produsere deler av ulike dybder og møte behovene til ulike bransjer.

Hva er forskjellene i stemplingsbehandling?

Ulike stemplingsprosesser produseres i henhold til kravene og ønskede former.

Bøy Bøyeprosessen er relativt enkel å forstå. Arbeidsarket settes inn i en bestemt form og presses med en stanse eller kantpress for å produsere ønsket bøyevinkel gjennom deformasjon.PerforeringPerforering er bruken av en stans for å lage små hull, slisser eller kutt. Stansedysen holder arbeidsstykket, og stansen senkes ned i dysen for å kutte eller stanse hull i metallplaten. StretchStretching er å trekke en metallplate gjennom en dyse for å produsere en bestemt form eller form. Den høye slagkraften som genereres av stansen presser metallplaten mot formen, og deformerer den effektivt slik at den matcher tverrsnittet av formen.EmbossedEmbossing er bruken av stanser og dyser for å skape en hevet overflate på en metallplate. Stansen inneholder et negativt bilde av ønsket form, som deretter presses inn i metallplaten, og etterlater et hevet eller nedtrykt bilde på overflaten. Støping Som navnet antyder, refererer støping til formingen av metallplater til egenskapene til en mynt. Trykk arket i ønsket område ved hjelp av to dyser presset mot hverandre på motsatte sider av arket. Herding innebærer å deformere metallplater til en rørformet form eller profil, for eksempel et dørhengsel. Denne prosessen utføres vanligvis ved hjelp av spesialiserte verktøy eller maskiner, for eksempel krøllemaskiner eller kantpresser. Hemming

Det innebærer å brette kanten av en metallplate på seg selv for å øke tykkelsen på kanten. FlensingFlanging er når materialet bøyes langs en kurve. Det innebærer å påføre trykk på ett eller flere spesifikke områder av en metallplate, som får den til å bøye seg og danne seg langs en kurve. Alle disse stemplingsoperasjonene er populære på grunn av lave kostnader, raske produksjon, komplekse formegenskaper og nøyaktighet. Stempling er tilgjengelig med toleranser fra ±0,125 mm til ±1,5 mm.

Anvendelse av stemplingsprosess

Stemplingsdeler er overalt i vårt daglige liv, fra vanlig maskinvare til avanserte romfartsdeler. Den raske, enkle prosessen, lave kostnadene og nøyaktigheten gjør den egnet for forskjellige bil-, romfarts- og medisinsk utstyr.

|

Industriapplikasjoner |

Bruksområder |

|

Bilindustri |

Bilindustrien spiller en viktig rolle i utviklingen av stemplingsteknologi. Opprinnelig utviklet for å produsere ulike bildeler, er den nå i automatiserings- og datakontrollstadiene. Vanlige deler i biler som bruker stemplingsteknologi inkluderer karosseripaneler, motordeler, girdeler, fjæringsdeler, interiør, etc. |

|

Telekommunikasjon |

Kontakter, brytere, hus, releer, transformatorkjerner, etc. |

|

Luftfart |

Stemplingsprosessen produserer en rekke romfartskomponenter som flykroppskomponenter, motorkomponenter, hjul, bremser, seter, kabinvegger og væskesystemkomponenter. |

|

Hvitevarer |

Vaskemaskintrommel, kjøleskapsdørkledning, stekeovnsstativ, mikrobølgeovnplate, blenderblad, kaffemaskinfilter og mer. |

|

Mmilitært forsvar |

Panserplater, hjelmer, magasiner, triggere, antenner, kontakter, navigasjonssystemer og siktesystemer. |

|

Mediske instrumenter |

Skalpellblader, tang, pacemakere, kunstige ledd, medisinske slanger, seler, skinner, tannkroner, medisinske sensorer, mikroskoper, sentrifuger, stetoskoper, kunstige hjerteklaffer, kunstige sener og mer. |